فرآیند تولید لوله های پلی اتیلن به روش اکستروژن

فرآیند تولید لوله های پلی اتیلن به روش اکستروژن

فرآیند تولید لوله های پلی اتیلن به روش اکستروژن به چه صورت است؟

باید بدانید که فرآیند تولید لوله های پلی اتیلن به روش اکستروژن دارای مراحل زیر است:

- آماده کردن مواد خام اولیه

- ورود ترکیب اولیه به اکسترودرها

- استفاده از فیلتر مشبک و صفحه بریکر

- طراحی دای لوله

- تنظیم اندازه لوله

- خنک کردن محصول

- سیستم کشنده

- علامت گذاری لوله

- ابزار جمع آوری لوله ها

- ابزار برش لوله و بسته بندی آن ها

آماده کردن مواد خام اولیه

مواد خام در فرآیند تولید لوله های پلی اتیلن به روش اکستروژن شامل رزین پلی اتیلن، رنگ و دیگر اجزای آماده کننده ی آن هاست. رزین پلی اتیلن در واقع ترموپلاستیکی است که از آن جهت ساخت اسباب بازی ها، لوله های گاز، کیسه خرید، اجزای ماشین و غیره استفاده می کنند.

هنگام آماده سازی مواد خام، رزین پلی اتیلنی از آزمون های مختلفی که در مجموع خواص فیزیکی آن را مشخص می کنند، بایستی نمره ی قبولی را دریافت کند. این آزمون ها شامل بررسی چگالی، نقطه ذوب، استحکام در برابر ایجاد ترک، نرخ جریان مذاب، میزان رطوبت، سنجش پایداری و میزان آلودگی رزین ها هستند.

در نهایت مواد خام را به صورت پالت های فاقد رنگدانه و به کمک کامیون یا واگن های ریلی به کارخانه ارسال می کنند. پایداری این پالت ها از نظر مقاومت در برابر اشعه فرابنفش خورشید و گرما بایستی از قبل سنجیده شود. موضوع مهمی که در آماده سازی مواد خام اولیه اهمیت دارد، تعیین رنگ محصول نهایی در کارخانه است.

چرا که رنگ لوله تعیین کننده ی کاربرد آن در آینده خواهد بود. برای مثال برای تولید لوله های آب، فاضلاب و صنعت از رنگ سیاه ذغالی استفاده می کنند. این در حالی است که از رنگ زرد یا ترکیب آن با مشکی برای لوله های گاز و از سایر رنگ ها برای ارتباطات مخابراتی بهره می برند.

نکته ی مهمی که در تعیین رنگ لوله ها وجود دارد این است که تولید کننده بایستی از دستورالعمل هایی که برای او ارسال شده پیروی کند. برای مثال نمی تواند خودسرانه عصاره ی رنگ را تغییر دهد. چرا که این موضوع مقاومت دراز مدت لوله را در معرض خطر قرار می دهد. ترکیب نهایی به کمک سیستم خلاء وارد مرحله ی دوم فرآیند تولید لوله های پلی اتیلن به روش اکستروژن می شود.

ورود ترکیب اولیه به اکسترودرها

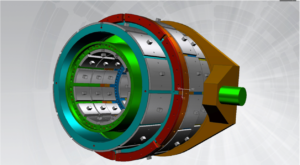

اکسترودر

اکسترودر

مواد خام در فرآیند تولید لوله های پلی اتیلن به روش اکستروژن به مرحله ی دوم یعنی اکسترودرها وارد می شوند. در این مرحله مواد اولیه دچار تغییراتی از جمله ذوب شدن به کمک حرارت شده و پس از آن با مواد دیگری نیز مخلوط می شوند. ترکیب نهایی نیز آماده ی انتقال به مرحله سوم فرآیند خواهد بود.

در اکسترودرها اجزایی وجود دارند که متناسب با نوع کارایی که دارند، از آن ها استفاده می شود. این اجزا شامل پیچ، حلقه و خار مخلوط کن، حلقه جوش دار، مخلوط کننده مارپیچی و مخلوط کن حفره دار یا شیاردار هستند. پیچ در اکسترودر جهت حفظ کیفیت لوله و افزایش بازدهی لوله ها نقش بسیار مهمی دارد. از سایر اجزا زمانی استفاده می شود که قصد داریم رزین را با مواد دیگری ترکیب کنیم.

استفاده از فیلتر مشبک و صفحه بریکر

پلیمر خارج شده از مرحله ی اکسترودر فرآیند تولید لوله های پلی اتیلن به روش اکستروژن، به صورت مذاب خواهد بود. جهت جلوگیری از ورود هر نوع آلودگی به پلیمر حاصل، از فیلتر مشبک استفاده می کنند. چرا که نبود آلودگی در پلیمر مذاب، همگن سازی آن را آسان تر می کند. به علاوه فیلتر مشبک فشار را در طول پیچ توزیع کرده و آن را به درستی توسعه می دهد.

فیلتر مشبک توسط صفحه ای سخت و مشبک از جنس فولاد به نام صفحه بریکر نگه داشته می شود. در ساختار این فیلتر، از توری سیمی به همراه یک یا چند فیلتر مخصوص استفاده شده است. از آن جایی که وظیفه ی اصلی این فیلتر، زدودن آلودگی از پلیمر مذاب است، بایستی هر چند وقت یک بار تعویض شود. در اغلب اکسترودرها، این کار به صورت اتوماتیک انجام می شود.

طراحی دای لوله

قالب طراحی دای

قالب طراحی دای

مرحله ی طراحی دای در فرآیند تولید لوله های پلی اتیلن به روش اکستروژن، شکل و فرم لوله را به وجود می آورد. بخش ابتدایی دای دقیقا در قسمتی قرار گرفته که تعویض کننده ی فیلتر مشبک واقع شده است. طراحی دای به دو صورت زیر می تواند انجام شود:

- دای عنکبوتی: جریان پلی اتیلن مذاب در قالب این دای، توسط قیف مخصوصی اطراف ماندرل توزیع می شود. پایه های عنکبوتی موجود در این دای، پلی اتیلن مذاب را به چند تکه تقسیم می کنند.

در این حالت سطح حلقوی کانال جریان، موجب یک دست شدن جریان می شود. پس از آن نیز محصول نهایی وارد قالب دیگری به نام لند می شود. این قالب با طولی معادل 15 الی 20 برابر بخش حلقوی و با داشتن سطح مقطعی ثابت، فرم دهی نهایی پلی اتیلن مذاب را انجام می دهد.

- دای سبدی: در این قالب، مواد مذاب از بخشی به نام سبد فیلتر یا درپوش مشبک با صدها سوراخ عبور می کنند. پس از آن نیز پلیمر با فرمی گرد و تحت فشار معینی به صورت کاملا یک دست حاصل می شود. مزیت این قالب نسبت به دای عنکبوتی در همگرایی ماده ی مذاب است.

تنظیم اندازه لوله

لوله پلی اتیلن

لوله پلی اتیلن

مرحله ی تنظیم اندازه ی لوله در فرآیند تولید لوله های پلی اتیلن به روش اکستروژن، به کمک خنک کننده و سیستم کشنده انجام می شود. به عبارتی مرحله ی تعیین اندازه ی لوله به همراه سیستم خنک کننده و کشنده را می توان تنها یک مرحله در نظر گرفت. در این بخش محصول داغی که از مرحله ی طراحی دای خارج می شود، تحت تاثیر تکنیک فشار یا خلاء قرار می گیرد.

سپس این محصول مذاب، درون تیوب تعیین کننده ی اندازه ی لوله، با تلفیقی از خنک کننده ها و کشنده ها، تحت استاندارد لازم کشیده می شود. در این حالت به علت سرد شدن سطح مواد، شکل گرد و ابعاد مورد نظر ثابت می ماند. این مرحله از فرآیند تولید لوله های پلی اتیلن به روش اکستروژن بایستی با دقت کافی انجام شود.

خنک کردن محصول

در مرحله ی تعیین اندازه ی لوله که به دو صورت تحت فشار و خلاء انجام می گیرد، سیستم خنک کننده جهت حفظ فرم گرد لوله ها بایستی مشغول به کار باشد. به نحوی که هنگام خارج شدن لوله پلی اتیلن از محفظه خنک کننده، فرم لوله دچار تغییر نشود. دو روش جهت خنک کردن لوله ها وجود دارد که از آن ها می توان به به روش اسپری کردن(پاشش) و غوطه وری کامل اشاره کرد.

سیستم کشنده

همانطور که قبلا نیز ذکر شد، کشنده ها مرحله ای جداگانه از فرآیند تولید لوله های پلی اتیلنی به روش اکستروژن نیستند. در مرحله ی تعیین اندازه ی لوله، کشنده ها نقش تأمین کننده ی نیروی لازم برای کشیدن لوله ی پلی اتیلنی را ایفا می کنند.

به علاوه به کمک سیستم کشنده و میزان سرعت پیچ اکسترودر، ضخامت دیواره لوله های پلی اتیلنی نیز کنترل می شود. به این صورت که با کاهش و افزایش سرعت سیستم کشنده، ضخامت دیواره به ترتیب زیاد و کم خواهد شد.

علامت گذاری لوله

یکی از مهم ترین فاکتورهایی که در فرآیند تولید لوله های پلی اتیلن به روش اکستروژن بایستی رعایت شود، علامت گذاری لوله است. در این علامت گذاری ها نوع پلاستیک، آهنگ فشار، اندازه اسمی لوله پلی اتیلنی، کد تولید محصول، علامت تجاری و غیره ذکر شده است. باید بدانید که تولید کنندگان با توجه به استانداردهای بین المللی ASTM موظف به ثبت علامت گذاری ها هستند.

از روش های مختلف علامت گذاری می توان به استفاده از مهر داغ، چاپ آفست با جوهر، حکاکی و چاپ جوهر افشان اشاره کرد. تولید کننده هنگام انجام علامت گذاری بایستی ضخامت دیواره و عدم ایجاد هر نوع مسیر نشتی را مرتبا مورد بررسی قرار دهد.

ابزار جمع آوری لوله ها

لوله های پلی اتیلن کلاف شده

لوله های پلی اتیلن کلاف شده

یکی از آپشن هایی که در فرآیند تولید لوله های پلی اتیلن به روش اکستروژن وجود دارد، عرضه ی لوله ها به صورت جمع شده است. حالتی را تصور کنید که لوله ها مانند سیم پیچی که حول قرقره ای قرار دارد، جمع شوند. به چنین لوله هایی، لوله های پلی اتیلنی کلافی می گویند.

این موضوع حمل و نقل و حتی کار با این لوله ها را آسان تر می کند. ابعاد چنین لوله هایی می تواند به اندازه ی 6 اینچ نیز باشد. طول آن ها نیز می تواند حداکثر به 10000 فوت برسد. لوله های کلافی بهترین گزینه برای انتقال آب و گاز در مکان هایی هستند که طول بلند آن ها مد نظر باشد.

ابزار برش لوله و بسته بندی آن ها

آخرین مرحله از فرآیند تولید لوله های پلی اتیلن به روش اکستروژن، برش لوله ها و بسته بندی آن ها است. برش لوله های پلی اتیلنی بایستی به نحوی باشد که در جا به جایی و انبار کردن آن ها مشکلاتی به وجود نیاید.

به طور معمول برش لوله ها را در اندازه ی تقریبی 40 الی 50 فوت در نظر می گیرند. طول گفته شده برای لوله هایی که قطری معادل 4 اینچ دارند مناسب است. لوله های پلی اتیلنی با ابعاد ذکر شده را جهت بارگیری و تخلیه می توان توسط کامیون و واگن های ریلی به راحتی جا به جا کرد.